Силика - важный компонент резиновой смеси

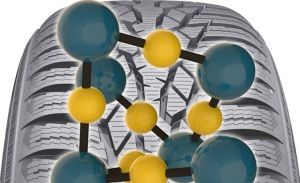

SiO2 – эта химическая формула диоксида кремния или, как его ещё называют, «кремнезём» – вещества, представляющего собой бесцветные кристаллы с температурой плавления до 1728°С, которые обладают особой прочностью и твёрдостью. Латинское название этого вещества широко известно в шинной промышленности как силика. В дословном переводе с латинского силика (silex) – это кремень. Это вещество добавляют в состав резиновых смесей при производстве шин для улучшения их характеристик.

SiO2 – эта химическая формула диоксида кремния или, как его ещё называют, «кремнезём» – вещества, представляющего собой бесцветные кристаллы с температурой плавления до 1728°С, которые обладают особой прочностью и твёрдостью. Латинское название этого вещества широко известно в шинной промышленности как силика. В дословном переводе с латинского силика (silex) – это кремень. Это вещество добавляют в состав резиновых смесей при производстве шин для улучшения их характеристик.

Немного химии

Коллоидный диоксид кремния получается при взаимодействии четырёххлористого кремния, находящегося в газообразном состоянии с парами воды. В результате получается очень лёгкий белый порошок. В настоящее время запатентовано несколько способов получения высокодисперсного диоксида кремния – силики. Из важных характеристик, которые свойственны кремнезёмам, наряду с твёрдостью, важно выделить высокую химическую стойкость к большинству химических реагентов. Они превосходно смешиваются с водой, различными органическими жидкостями и обладают свойствами загущать их, превращая в гелеобразные субстанции.

На этом принципе основан процесс получения гидратированного диокида кремния – силики, как компонента резиновых смесей при производстве шин. Его получают путём осаждения жидкого стела серной кислотой и называют «белой сажей». Это вещество нашло широкое применение в качестве усилителя в составе различных полимеров. Особенно активно белая сажа используется в шинной промышленности.

Преимущества силики перед техническим углеродом. На пути к «зелёным» шинам

Какими свойствами должна обладать автомобильная шина, чтобы её назвали эффективной? Существует три основных критерия. Первый – хорошее сцепление с сухим и мокрым дорожным покрытием, что обеспечивает безопасность езды. Второй – износостойкость и, как следствие, долговечность шин. И третий – сопротивление качению, что определяет расход топлива. Эффективная шина реализует баланс между этими критериями.

Шинная индустрия пришла к использованию силики не сразу. История знает белые шины, которые полностью были изготовлены из натурального каучука, добываемого из сока каучукового дерева. Затем автомобильные шины поменяли цвет на чёрный. Этому способствовало использование в составе резины смеси натуральных и синтетических каучуков с добавлением армирующего наполнителя в виде технического углерода – сажи. Его доля составляла порядка третьей части резиновой смеси. Применение этого, по сути, универсального армирующего наполнителя способствует увеличению прочности шин, износостойкости, усталостной прочности. Кроме того, технический углерод поглощает ультрафиолетовый солнечный свет, предотвращая разрушение резины.

Однако есть и вторая сторона медали, т.е. наряду с достоинствами технического углерода имеются и недостатки. Прежде всего, это связано с повышенным расходом топлива на компенсацию сопротивления качению. А это порядка 86% вредных выделений. Какой выход? Над снижением содержания технического углерода в резине для шин разработчики трудятся постоянно. Главная цель – максимально снизить содержание этого вещества в составе резиновых смесей, не ухудшив характеристики шины, в частности её прочность и сцепление с дорожным покрытием. Сегодня такой выход найден. Это так называемые «зелёные» шины, в резиновых смесях которых присутствует силика, т.е. белая сажа постепенно замещает чёрную. Применение силики значительно улучшают свойства резиносмесей и, соответственно, технические и эксплуатационные характеристики шин. Главные преимущества – это пониженный износ шин

Применение силики значительно улучшают свойства резиносмесей и, соответственно, технические и эксплуатационные характеристики шин. Главные преимущества – это пониженный износ шин

Все бренды

Все бренды

Шины

Шины

Диски

Диски

Киев, ул. Садовая, 70-110

Киев, ул. Садовая, 70-110